Un buen amigo mío es ingeniero de procesos. Eso significa que, además de haber estudiado ingeniería, su trabajo consiste en optimizar constantemente los procesos de las líneas de producción que gestiona. Ahorrar unos segundos o unos céntimos en la producción de cada pieza supone muchísimo dinero y muchísimas unidades a lo largo del año. Del mismo modo es responsable de que la producción se realice sin fallos, de forma que el porcentaje de piezas rechazadas en los controles de calidad sea el mínimo posible. Es responsable de la eficiencia de la producción.

Herramienta de ingeniería

Una de las herramientas conceptuales de la ingeniería de procesos, y que aprendí de él es la siguiente. Cada vez que sucede un error recurrente en la producción, como por ejemplo un fallo en las piezas producidas, no se conforman con solucionar el origen del error. Buscan el origen de ese origen. Después el origen del origen del origen del error. Y así hasta dar siete pasos atrás en la cadena que ha desembocado en la falla en la producción.

Les pondré un ejemplo. Imaginen que se detecta que las piezas de plástico presentan una rebaba. Y que se descubre que la rebaba se genera porque al fusionar las dos mitades de la pieza de plástico se ejerce demasiada presión. Pues no se conforman con detectarlo y solucionarlo. Investigan que se aumentó la presión en la fusión de las piezas porque la temperatura de los bordes a fusionar era demasiado baja. Y que era demasiado baja porque las placas metálicas que las calientan no están a la temperatura adecuada, o no están en contacto el tiempo suficiente. Y que eso se daba porque se había alargado la vida útil de las resistencias que calientan esas placas metálicas por encima de lo recomendado, y ya no calentaban bien. Y eso se decidió porque de esa forma se intentó generar ahorro en mantenimientos y piezas de sustitución.

Es decir que, en el caso expuesto, un intento de ahorro ha desembocado en un cuello de botella en la producción y una enorme cantidad de piezas rechazadas. Buscar el origen de los problemas hasta siete pasos atrás les permite erradicar esos cuellos de botella y prevenir futuros errores, problemas y pérdidas. Esta metodología, desarrollada originalmente en el departamento de calidad de Toyota, es hoy en día habitual en cualquier empresa industrial o de TI.

Cuellos de botella

¿Qué es un cuello de botella? Es el punto, parte, fase o proceso más lento, o con menor capacidad, de un proceso productivo. Del mismo modo que una cadena es tan fuerte como su eslabón más débil, la capacidad de producción en la cadena de valor está limitada por la parte del proceso con menor capacidad; por su cuello de botella. Estamos acostumbrados a localizar los cuellos de botella en nuestras empresas… siempre que no los generemos nosotros mismos.

La posibilidad de replicar o multiplicar ese punto, fase o proceso siempre está presente, pero no siempre es rentable. No siempre es posible o rentable duplicar el número de carretillas en el muelle de descarga, o de máquinas del mismo tipo. E incluso puede que sea posible y rentable, pero no convenga.

Flexibilidad en la capacidad

Hace unas semanas presentaba “extrañas” formas de organización empresarial que tenían un solo elemento en común. Permitir que la organización se adapte con velocidad a cambios en el entorno. Un error que nuestras organizaciones han detectado demasiado tarde en la crisis es lo difícil y caro que resulta redimensionarse. Porque si captar capital para crecer ya es difícil, financiar un decrecimiento, un downgrade es muchísimo más difícil. Porque una solución que sea más eficiente, pero no flexible, no es necesariamente una solución mejor.

¿Por qué las empresas tienden a mantener una buena parte de su plantilla con contratos temporales? ¿Por maldad? ¿Para fastidiar a parte de su plantilla? ¿Por mantener ocupados a sus departamentos de recursos humanos? No. Para mantener cierto grado de flexibilidad en su estructura productiva.

Flexibilidad que, por cierto, sale carísima. Pero merece la pena porque aumenta las posibilidades de supervivencia de la organización.

Vuelta a los porqués

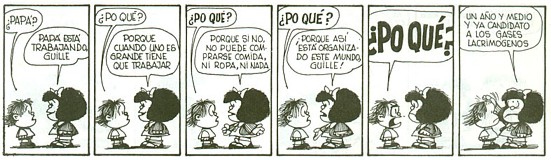

Para valorar la estructura, comportamiento y cadena de valor de nuestra organización, volvamos a la infancia y digamos “por qué” hasta la exasperación. Replanteémoslo todo, cuestionémoslo todo, estudiémoslo todo.

Piense. Ante el último problema que detectó en su organización, ¿se contentó con aplacarlo? ¿Ocultarlo? ¿Prohibirlo?

¿Hizo algo más y se preguntó por qué se dio ese problema? ¿Realmente afrontó el origen directo del problema? ¿El desencadenante último?

La función directiva

Ante un problema, preguntemos por qué ha ocurrido al menos siete veces hacia atrás. Busquemos el origen del origen del origen del problema. Esa actividad y no otra es la que nos permitirá comprender lo que subyace en nuestra empresa. Lo que nos permite prever y no reaccionar. Lo que nos permite planificar. Y a eso nos dedicamos. Esa es la función directiva… ¿o no?

Información de gestión y KPIs a posteriori solo permiten prometer primero y repartir después premios y castigos. Tienen un efecto limitado, y más aún cuando la promesa no sea perfectamente creíbles. Provocan comportamientos estratégicos para cubrir precisamente el KPI, y no lo que pretende estimar o incentivar. Es la diferencia entre el fenómeno y el indicador, que ya conocemos.

Siete resultados para los siete porqués

- Analizar un problema hasta su primer desencadenante nos permitirá primero tener una visión global de la organización.

- Segundo nos permitirá entender realmente la organización, más allá de las declaraciones grandilocuentes.

- Tercero nos hará descubrir muchísimas fuentes de problemas potenciales.

- Cuarto nos permitirá minimizar los problemas potenciales, o su ocurrencia.

- Quinto, prever esos problemas dará un curso de acción si se hacen patentes.

- Sexto, podemos compartir esas previsiones con los stakeholders, acercándolos a nosotros y haciendo que comprendan nuestras decisiones.

- Y séptimo, cumpliendo fielmente con la función directiva logramos la aprobación y confianza de los interesados por la organización. Trabajadores, accionistas, proveedores, clientes. Esta es una reingeniería que cualquiera podemos hacer.

La función directiva

Evidentemente, toda esta búsqueda supone un ingente trabajo personal, tiempo y esfuerzo, dedicación y constancia. Y añadido al trabajo “normal”, a la gestión a corto plazo, la coordinación de personas y actividades. Pero eso, precisamente ESO, es lo que llamamos visión de negocio. Y merece la pena.